Les caissons filtrants proposés par les fabricants de laser sont souvent chers (entre 5 et 6000 € pour 1000m3/h) et ont une perte de charge importante. Le filtre DIY ci-après ne coûte que 1500€, 80 heures de travail et est extrêmement efficace.

Une attention toute particulière a été portée sur l’étanchéité entre les différentes sections de filtrage, ce qui permet d’allonger la durée de vie des filtres à poches et d’assurer l’efficacité de filtration.

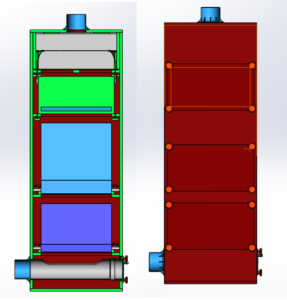

La machine de découpe laser a été livrée avec un extracteur de 1000m3/heure. Après quelques recherches sur internet et quelques infos glanées chez les fournisseurs de filtres, nous avons déclenché la CAO sur SolidWorks.

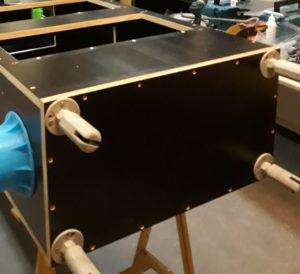

Le résultat est :

- Une grosse armoire de 2m de haut par 72 cm de large par 40cm de profondeur

- Un bac à déchets de découpe situé en bas de caisson

- 3 étages de filtration

- Un étage de charbons actifs de 32 litres

- L’extracteur sera placé en sortie de filtre (en haut) et mettra l’armoire en dépression

Fabrication :

- Nous avons décidé de commander les panneaux coupés sur mesure. Cela permet de gagner du temps et de faciliter le transport. La qualité de la coupe est irréprochable ainsi que les cotes (pour un supplément de 20 €uros). Bien sûr, il ne s’agit que des découpes extérieures.

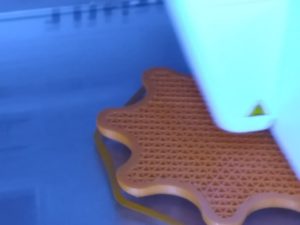

- Pendant le délai de fabrication des panneaux, nous imprimons les molettes qui nous permettrons de fixer les trappes d’accès aux filtres et les filtres aux séparateurs (fichier à télécharger). Il y a 12 grandes pour vis M8 (trappes) et 14 petites pour vis M6 (filtres à poches)

L’Ultimaker du Fablab assure une impression PLA de bonne qualité

- Pour l’assemblage des molettes M8 et M6 avec vis, c’est très simple : enfoncer la tête de vis dans le trou hexagonal du pied de la molette, puis de la même façon, enfoncer le bouchon jusqu’au bout avec un tube et un maillet pour bloquer la tête de vis. Pour les molettes avec tiges filetées de 80 mm, il faut mettre deux écrous contre vissés et collés sur un bout de la tige filetée , puis couper un bouchon en deux, et procéder de la même manière.

- Les filtres sont commandés dès la fin de la CAO compte tenu du délai plus souvent proche de 4 semaines que de quelques jours.

- A l’arrivée des panneaux, nous prenons la face avant et traçons les trappes d’accès selon le plan, nous prenons bien soin de couvrir les lignes de découpe avec de la bande de masquage de peinture afin d’éviter de ne trop éclater le bois (couper de préférence sur la face invisible une fois le caisson monté). De plus, le crayon se voit beaucoup mieux sur la bande de masquage que sur le film marron du panneau. Les trappes ainsi découpées à la scie sauteuse seront réutilisées par la suite pour doubler l’épaisseur des portes.

- Découpes des sorties d’air et entrées d’air des panneaux latéraux et supérieurs (à la scie sauteuse)

- Découpes intérieures des séparateurs à la scie sauteuse

- Montage de la caisse, face arrière avec un premier coté, collage vissage. Puis assemblage du deuxième coté en utilisant les séparateurs comme entretoise (afin de réduire les jeux au minimum et d’optimiser les étanchéités.

ATTENTION!!

Ne fixez pas la face avant, vous seriez gênés pour la suite des opérations!!

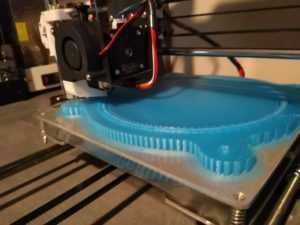

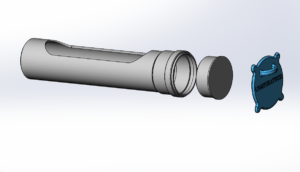

- Impression 3D des 2 manchons permettant de raccorder le caisson filtrant à l’extracteur et à la machine de découpe laser. Imprimés sur une des Anet A8 du Fablab, ces pièces sont de diamètre 220mm: le maximum pour le plateau de l’imprimante. (fichier à télécharger)

- Impression du cabochon de fixation du tube avec grille séparateur à déchets (fichier à télécharger)

Fabrication du tube avec grille séparateur à déchets

Rôle: empêcher les déchets de passer dans les médias filtrant et qui risqueraient de les trouer ou de les déchirer. J’ai choisi de rendre le tube escamotable afin de pouvoir le vidanger.

- Prendre un tube PVC de 160 mm (intérieur 150 mm) avec un manchon à un bout et le découper sur une longueur de 720 mm.

- Tracer et découper dans ce tube un oblong d’environ 550 mm de long et sur la moitié du diamètre de tube

– Découper à la cisaille à tôle, dans une grille d’aluminium déployé, une surface équivalente à la découpe dans le Tube PVC + 60mm environ

- Fixer la grille sur le tube PVC à l’aide de rivets, tous les 5 cm environ

- Assembler le bouchon standard en PVC dans le manchon du tube avec joint.

Déposer du silicone sanitaire sur la face du bouchon standard et assembler le cabochon de fixation du tube en orientant correctement l’ergot détrompeur par rapport à la grille.

Déposer du silicone sanitaire sur la face du bouchon standard et assembler le cabochon de fixation du tube en orientant correctement l’ergot détrompeur par rapport à la grille.

Préparation et fabrication des trappes de fermeture

- Prendre les panneaux prédécoupés correspondants aux trappes, défoncer ou fraiser CNC la rainure de 8mm permettant la mise en place des joints (tubes silicones diamètre 8mm) sur une profondeur de 6mm

- Étant en possession d’une fraiseuse CNC, j’ai choisi de graver en face avant le type de filtre pour chaque trappe, histoire de rajouter un peu de déco sur ce truc un peu triste !!

- Découper les coins des trappes qui ont été découpées dans la face avant du caisson.

- Assemblage par vissage et collage des trappes prédécoupées avec les découpes intérieures de la face avant

- Mise en place du joint (tube silicone diamètre 8X6)

- Perçage diamètre 10 dans les 4 coins (pour le passage des vis des molettes de fixation. à 15 mm des bords de la trappe

- Placer les trappes ainsi assemblées sur les ouvertures de la face avant du caisson

- Tracer les trous de fixation dans les 4 coins sur la face avant du caisson

- Percer au diamètre 10 et visser les inserts filetés M8

- Obturer les trous à l’intérieur du caisson avec un film autocollant (pour éviter les fuites pat les filetages)

- Tester la fixation des trappes avec les molettes et corriger si nécessaire

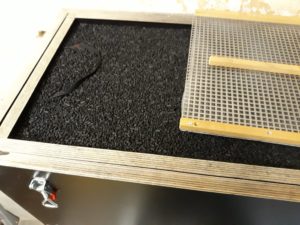

Fabrication du caisson à charbons actifs

le caisson devra rentrer dans le dernier étage du filtre, celui-ci contiendra environ 32 litres de charbons actifs soit 23kg environ.

Rôle: Eliminer les odeurs des fumées et les COV (Composés Organo Volatiles).

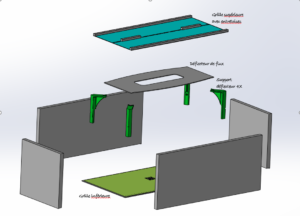

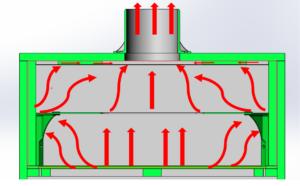

- Afin d’améliorer le rendement des charbons actifs et pour que la circulation d’air soit idéale, j’ai décidé de faire un déflecteur d’air comme suit:

Écoulement de l’air dans le caisson

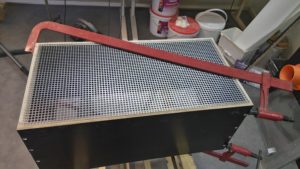

- Commencer par défoncer les panneaux formant le caisson (afin de noyer la grille) selon plan sur une profondeur de 3-4 mm

- Assembler par collage vissage (veiller à ce que l’ensemble assemblé ne soit pas voilé)

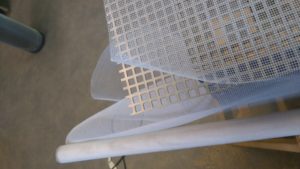

- découper la grille (grille à trou de 6X6mm) et la moustiquaire en fibre de verre (moustiquaire vers l’intérieur du caisson)

- Clouer la grille sur le caisson avec des clous galvanisés tous les 10cm

- visser au quatre coins, à l’intérieur du caisson, les quatre supports du déflecteur (imprimé 3D, fichier à télécharger)

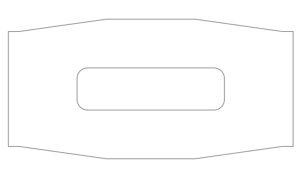

- Découper le déflecteur selon le DXF (à télécharger), nous avons choisi du PMMA de 3mm mais un contreplaqué ou un médium de 5mm ferons l’affaire quoique plus sensible à l’humidité

- Poser deux bouts de sangle de 25 cm de manière à créer des poignées permettant d’extraire le caisson de charbon actif de l’armoire

- L’air qui passe dans le caisson de charbon actif est centralisé dans une sortie de diamètre 150 mm, si le couvercle du filtre était en contact avec le charbon actif, la circulation ne se ferait qu’au centre du charbon actif, une grille supplémentaire avec une moustiquaire et des entretoises de 1 cm à donc été rajoutée, elle fera exactement les dimensions intérieures du caisson et viendra couvrir le charbon actif avant la fermeture du couvercle avec le grenouillères.

Verso

Recto

Fixation des filtres

Les Filtres à poches M5 et F7 sont composés d’un cadre en tôle et de poches en média filtrants, ils ne comporte pas de joint ce qui nous oblige à prévoir une étanchéité par joint mousse et d’un système de serrage.

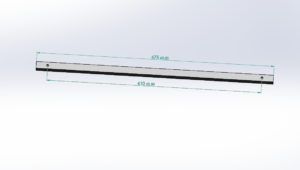

- Préparer 4 tube carré de 20*20 mm en aluminium et les façonner comme suit avec deux perçage de diamètre 8

- fixer deux cornières de positionnement aux deux coins arrière du filtre

- Coller du joint de fenêtre autocollant tout autour de l’ouverture du séparateur

- Positionner le filtre en place et les tubes carrés en Aluminium

- Tracer les perçage

- percer au diamètre 8 mm

- visser les inserts filetés M6

Le filtre H13 est un caisson assemblé déjà équipé d’un joint périphérique, un autre système de fixation doit donc être conçu

Le principe est simple, la molette fait tourner la tige filetée, (deux écrous collés sur la tige filetée et inséré dans le pied de la molette), deux écrous sont insérés dans la griffe imprimée en 3D (fichier téléchargeable) ce qui permet à la griffe de monter ou de descendre et d’appuyer sur le caisson pour le serrer sur son joint.

Assemblage final

- L’assemblage de la face avant du caisson du filtre se fera par collage au silicone et vissage afin de rattraper les jeux.

- Fixer 4 pieds réglables afin de mettre le panneau de fond à l’abri de l’humidité (les pieds de notre filtre sont des pieds de cloison de toilette montés à l’envers)

- fixer les grenouillères de fixation du panneau supérieur: deux en face avant à 10cm du bord, deux sur les panneaux latéraux à 5cm du dos de l’armoire

Voilà!! le filtre est prêt à être mis à sa place définitive

- Nous décidons de fixer le caisson au mur avec deux équerres

- Nous remplissons le caisson de charbon actif jusqu’aux supports du déflecteur, posons le déflecteur puis remplissons jusqu’à 1cm du bord et disposons la grille avec ses entretoises

- Après avoir installé l’ensemble des filtres, nous fermons les trappes et branchons les flexibles et l’extracteur

Premiers essais

L’extracteur est installé provisoirement posé sur le caisson, et le rejet d’air n’est pas redirigé vers le local ou se trouve le laser.

On met en route…………… ça tire bien!!, la perte de charge semble faible. Mais un énorme nuage noir sort de l’extracteur:

la poussière du charbon actif….

Mais ça se calme très vite et l’air devient sain, on branche donc l’extracteur sur la buse de réinjection d’air juste au-dessus du Laser

On essaye avec de la découpe de bois, dans la machine ça fume bien,